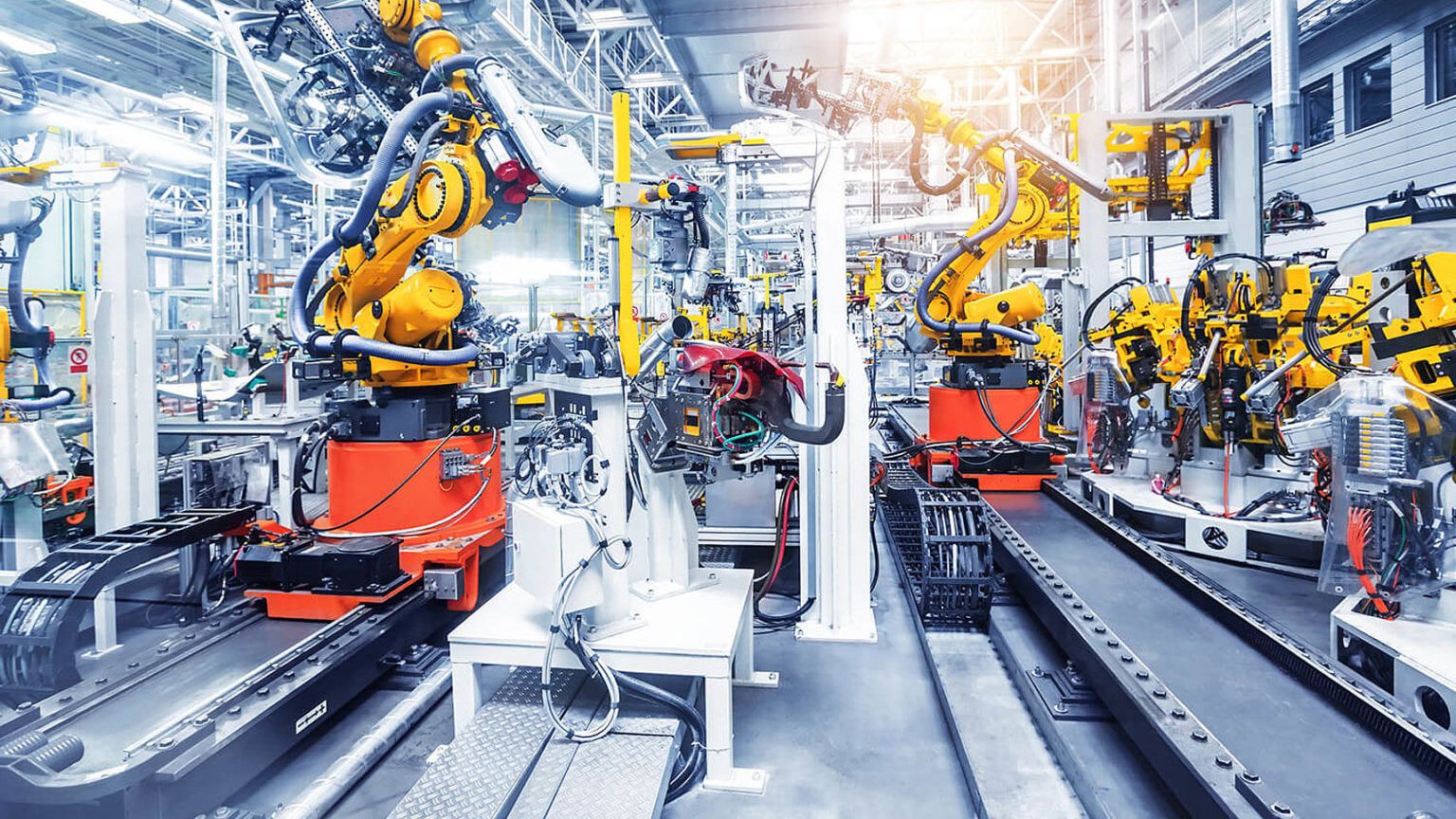

Автоматизация производственных процессов

Автоматизация производственных процессов является стратегическим направлением в модернизации и технологическом обновлении производственных мощностей предприятий. Этот процесс включает в себя внедрение автоматизированных систем и оборудования, способных самостоятельно выполнять запрограммированные задачи, анализировать полученные данные и, при необходимости, корректировать свою работу в соответствии с изменяющимися условиями или параметрами производства.

В основе автоматизации лежит принцип минимизации человеческого участия в рутинных, опасных или высокоточных операциях, что не только повышает безопасность труда, но и способствует уменьшению ошибок, обусловленных человеческим фактором. Автоматизация обеспечивает непрерывность производственных процессов, их предсказуемость и контролируемость, что является залогом стабильного качества конечного продукта.

Цели и основные принципы

Основные цели, которые достигаются путем автоматизации процессов на производственном предприятии таковы:

- Снижение затрат: автоматизация производства позволяет сократить расходы на заработную плату, энергопотребление и сырье за счет оптимизации производственных процессов и уменьшения отходов производства.

- Увеличение производительности: становится возможным круглосуточное производство без потери качества и производительности, что недостижимо при исключительно ручном труде.

- Повышение качества продукции: автоматизированные системы обеспечивают высокую точность и воспроизводимость процессов, что приводит к улучшению качества продукции.

- Гибкость управления: означает возможность быстро перенастраивать производственные линии под новые задачи и условия работы, а также эффективно управлять производственными потоками в соответствии с изменяющимся спросом.

В основе автоматизации лежат следующие принципы:

- Интеграция: системы автоматизации должны быть интегрированы с другими информационными и управленческими системами предприятия, чтобы обеспечить единую информационную среду.

- Гибкость и масштабируемость: такие системы должны легко адаптироваться к изменениям в производственном процессе и позволять поэтапное внедрение новых функций и задач.

- Надежность и безопасность: ключевым аспектом является создание систем с высоким уровнем надежности, способных предотвращать аварии и сбои в работе, а также гарантировать безопасность персонала.

- Эффективное управление данными: автоматизация предполагает сбор, хранение, обработку и анализ больших объемов данных, что требует разработки эффективных алгоритмов их обработки и защиты.

Средства автоматизации на производстве

В современной производственной среде автоматизация играет ключевую роль в повышении эффективности и оптимизации рабочих процессов. Рассмотрим основные средства, широко применяемые на предприятиях различных отраслей.

Программно-аппаратный комплекс

Программно-аппаратные комплексы интегрируют в себе высокопроизводительное оборудование и специализированное программное обеспечение, предназначенное для мониторинга, контроля и оптимизации производственных процессов. Эти комплексы могут включать в себя промышленные контроллеры, сенсоры, исполнительные устройства и интерфейсы человеко-машинного взаимодействия, обеспечивая тем самым высокую гибкость и адаптивность производственных процессов к изменяющимся условиям и требованиям.

Гибкие производственные системы (FMS) и машины с числовым управлением

Гибкие производственные системы (FMS) представляют собой продвинутую концепцию в области автоматизации, которая объединяет машины с ЧПУ (числовым программным управлением), автоматизированные системы хранения и транспортировки материалов, а также системы для быстрой смены инструментов и оснастки. FMS способны самостоятельно адаптироваться к различным производственным задачам, что позволяет на одной и той же линии изготавливать разнообразные продукты с минимальными временными затратами на перенастройку оборудования.

Автоматизированные линии

Ядром массового и серийного производства являются автоматизированные производственные линии, которые состоят из последовательно соединенных рабочих станций, выполняющих определенный набор операций над продуктом. Движение деталей между станциями осуществляется автоматически, без участия человека, что обеспечивает высокую скорость производственного процесса и снижение вероятности дефектов.

SCADA

Системы SCADA (Supervisory Control And Data Acquisition) предназначены для мониторинга, сбора и анализа данных с различных участков производства в реальном времени. Они обеспечивают операторов централизованным доступом к информации о работе оборудования, позволяя своевременно реагировать на возникающие неполадки, анализировать производительность и оптимизировать процессы.

Роботы

Внедрение промышленных роботов в производственные процессы позволяет автоматизировать выполнение множества операций, от простых и монотонных до высокоточных и потенциально опасных для человека. Роботы могут быть оснащены различными приспособлениями, такими как захваты, сварочные горелки или инструменты для обработки материалов, что делает их незаменимыми помощниками в современном производстве.

Каждое из этих средств автоматизации играет свою роль в повышении эффективности, качества и безопасности производственных процессов.

Уровни автоматизация производственных процессов

Деление на уровни отражают степень внедрения технологий и систем, обеспечивающих автономность и эффективность операций на предприятии. Различие между уровнями показывает путь от традиционных ручных методов до полностью автоматизированных производств, где технологические инновации берут на себя основную роль в выполнении задач.

- Нулевой уровень автоматизации характеризуется полным отсутствием автоматизированных систем, где все производственные процессы и операции выполняются вручную. Этот подход часто встречается на малых предприятиях или в тех отраслях, где высокая степень уникальности продукта не позволяет эффективно использовать автоматизацию.

- Частичная автоматизация предполагает внедрение автоматизированных решений на отдельных участках производства или для выполнения конкретных операций. Это включает в себя использование программно-управляемого оборудования, автоматизированных линий на определенных этапах производства или систем контроля качества.

- Комплексная автоматизация достигается за счет интеграции разнообразных автоматизированных систем и технологий в единую сеть, которая охватывает множество производственных операций и процессов. Это обеспечивает повышенную координацию и эффективность, позволяет автоматически регулировать производство в соответствии с изменяющимися условиями и требованиями.

- Полная автоматизация означает, что все аспекты производственных процессов автоматизированы, исключая или сводя к минимуму необходимость в человеческом вмешательстве. На таких предприятиях применяются передовые технологии, включая роботизацию, ИИ и машинное обучение, для управления всеми операциями от сырья до готовой продукции, что обеспечивает высокий уровень производительности и качества.

Современные методы автоматизации производственных процессов

Современные методы автоматизации производственных процессов активно интегрируют передовые технологии, такие как искусственный интеллект (ИИ) и машинное обучение, для усовершенствования операций и повышения эффективности. ИИ способен анализировать большие объемы данных для выявления тенденций и предсказания потенциальных неисправностей, что позволяет предпринимать проактивные меры для минимизации простоев и улучшения качества продукции. Машинное обучение же используется для постоянного совершенствования процессов на основе обратной связи, получаемой от производственных операций, автоматически адаптируя параметры для оптимальных результатов.

Цифровизация производства и создание цифровых двойников открывают новые возможности для моделирования и анализа производственных систем. Цифровой двойник — это виртуальная копия физического объекта, которая позволяет проводить детальные симуляции и тестирования в безопасной виртуальной среде. Это дает возможность предсказывать потенциальные проблемы, анализировать различные сценарии и оптимизировать процессы до их физической реализации.

Применение Интернета вещей (IoT) преобразует производственные операции, обеспечивая беспрецедентный уровень сбора данных и управления оборудованием. С помощью датчиков и устройств IoT данные о состоянии оборудования, температуре, давлении и других критически важных параметрах собираются в реальном времени, что позволяет осуществлять мониторинг и оптимизацию производственных процессов в реальном времени, а также предотвращать сбои и неполадки оборудования, минимизируя простои и потери.

Как внедрить автоматизацию

Внедрение автоматизации в производственные процессы требует тщательной подготовки и стратегического планирования. Первым шагом является проведение всестороннего анализа текущего состояния производства, в ходе которого выявляются узкие места, неэффективные операции и потенциальные области для автоматизации. Этот этап включает в себя сбор и анализ данных о производительности, затратах, качестве продукции и времени выполнения операций.

На основе полученной информации формируется детальный план внедрения, который учитывает специфику предприятия, его производственные цели и доступные ресурсы. Важным элементом плана является выбор технологий и оборудования, наиболее подходящих для решения поставленных задач. При этом предпочтение отдается решениям, которые обеспечивают гибкость, масштабируемость и интеграцию с уже существующими системами.

После выбора технических решений и средств автоматизации следует их адаптация под конкретные условия и процессы предприятия. Этот этап включает настройку программного обеспечения, модификацию оборудования и создание специализированных интерфейсов для обеспечения бесперебойной интеграции новых систем в производственную среду.

Критически важным аспектом успешного внедрения автоматизации является обучение персонала работе с новыми системами и технологиями. Обучение должно быть комплексным и включать как теоретические основы, так и практические навыки работы с автоматизированными системами.

Заключительный этап внедрения включает в себя наладку системы управления качеством и внедрение механизмов мониторинга и аналитики для отслеживания эффективности автоматизированных процессов. Регулярный анализ показателей и обратная связь позволяют своевременно выявлять возникающие проблемы и оптимизировать работу системы, обеспечивая ее постоянное совершенствование и адаптацию к меняющимся условиям производства.

Очевидно, что автоматизация производственных процессов является ключевым фактором увеличения производительности и снижения затрат на современных предприятиях. Она позволяет достигать высокой точности и повторяемости производства, обеспечивая при этом гибкость в изменении производственных задач.